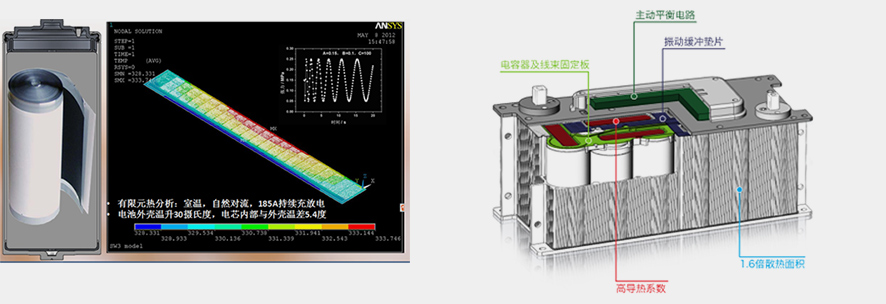

热管理、模组散热设计

热管理

模组设计通过热模拟分析,采用高导热系数导热材料,同时模组外壳散热面积增加60%,使得100A持续工作电流下,单体表面温升17℃,外壳最高温度处温升14℃。

抗振动

模组内部进行了电容器及线束固定板和振动缓冲垫片的设计,模组振动级别可承受10G以上,满足极端工况使用。

健康管理

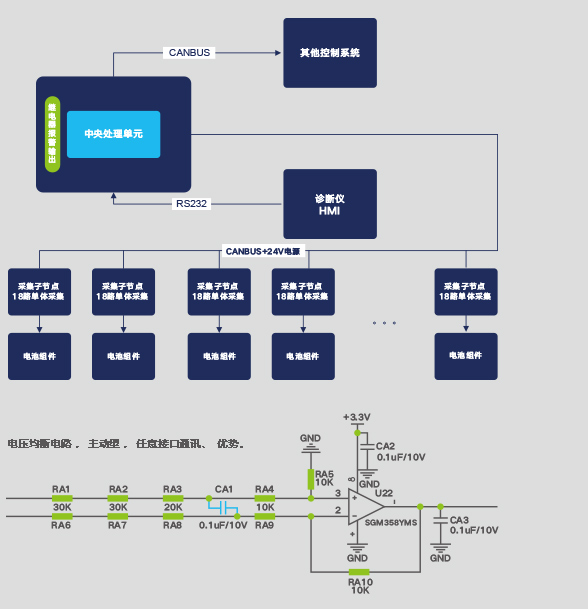

利用若干可以进行互联通信的超级电容采集子节点,通过分布式采集原理,实现大规模的超级电容器系统的精确管理。其中,用于每个组件中单体和温度采集的设备,称为子节点。子节点负责模组内包含单体电压温度、电流的采集以及主动电压均衡的执行,实现单体电压从1.0V至2.7V实时平衡管理,保证每个单体满电压充放电,提高能量利用效率。

子节点通过在工业和汽车领域广泛使用的CANBUS总线,将采集到的组件内详细单体信息以及温度情况,统一上报给管理节点(主节点)。主节点在接收到若干超级电容组件上报的数据后,进行统一分析,计算出最高,最低单体电压,温度等关键参数。然后通过预设的管理策略对电池组进行统一管理。故障时智能地实现报警,切断主回路(如果允许),启动扇热等功能。同时,主节点还可以将超级电容系统的信息通过另外一条CANBUS,分享给其他设备,以便将电池组接入其他系统中,进一步集中管理。

多组串并的超级电容系统,无论有多少组件,他们都应该被视为一个大的电容组来进行管理,这样才能真正意义地实现单体间的动态均衡,提升电池的使用寿命。